PROPOSAL AND DEVELOPMENT提案・開発力

お客様のニーズに合わせた提案と開発

現場の声に耳を傾け、お客様のニーズを的確に把握し、60有余年の経験で取得した豊富な商品知識や、国内外の協力工場の独自技術を融合させた着想で、お客様のご要望に合わせた最適な商品のご提案や開発品のお手伝いを致します。

開発品について

当社のスタンスを象徴する開発品「パクト」

常に一体で使用されるにもかかわらず、個別に供給されるボルト・ナット・座金などの締付け部品。それらを薄膜皮膜で一体化。

ボルト・ナット本来の機能を損なうことなく、作業性を飛躍的に高めたのが当社の登録商標パクトです。

開発以来、多種多様なパクトが住宅建築をはじめとした様々な現場でデビュー。

また、科学技術庁長官賞をはじめ発明分野の賞を頂戴するなど、ねじの新領域を拓きました。この開発も、現場で締付けの作業性の悪さに着眼したことがきっかけでした。私たちはこれからも現場を、その声を起点に様々な課題解決に挑み続けます。

パクトの特徴

パクトは主に住宅建築(木造・軽量鉄骨)・ビル外壁工事・機械製造・土木工事等の分野において高い実績を上げています。

- ・ボルト・ナット・座金などの一体化により、締付けの作業性が飛躍的に向上。

- ・一体化により紛失等のロス、施工ミスなどを防ぎ、締付けの信頼性を向上。

- ・薄膜皮膜に包まれているため、住宅建材など相手部材を傷めない。

- ・防錆効果も高め、部材の耐久性向上に貢献。

- ・薄膜は印刷が容易。このため部材の識別性を高め、施工ミスを防止。

パクト×LOCK ONE(パクト×ロックワン)

パクト×LOCK ONEは、バネの力でボルト・ナットの脱落、緩みを防止する「LOCK ONE」を、パクトの薄膜皮膜で一体化した商品です。パクトの技術で一体化したパクト×LOCK ONEにより、多くの効果が期待できます。

- ・12角ソケットにパクトをセットするだけで締結作業が可能です。

- ・ナット締結時にLOCK ONEを同時施工できます。

- ・LOCK ONEとナットの施工順序を間違えることがありません。

- ・LOCK ONEの紛失防止に繋がります。

アルミ形材の組立専用ネジ [BP7角ねじ] SEVEN PLUS®

アルミ形材の組立効率を飛躍的に向上させるタッピンねじが誕生。独自の7角形状が挿入時の摩擦を軽減、軽い力でしっかり締結できます。

取付作業を効率化しトータルコストを低減します。

- ・低トルクを実現する「7角ねじ採用」で作業効率UP

- ・カムアウトによる「十字穴潰れ」等のトラブルを解消

- ・ビットの寿命UPや作業効率UPによるトータルコスト低減

提案事例

加工に関する合理化提案(VE提案)は池田ネジ商会にお任せください!

【提案事例1】

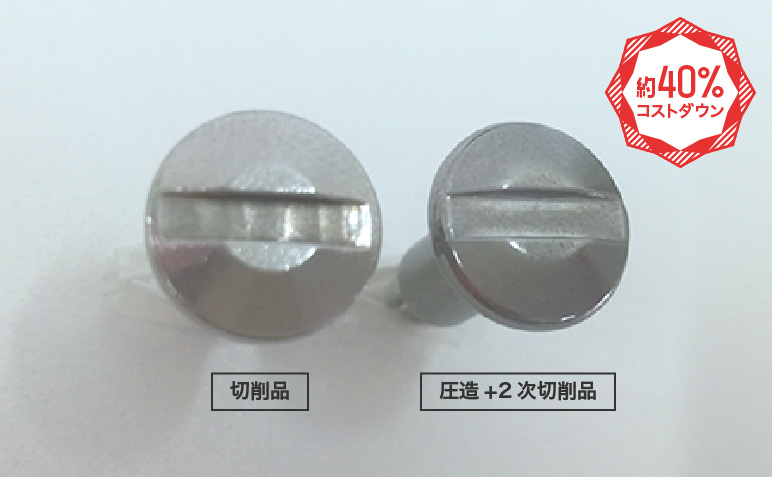

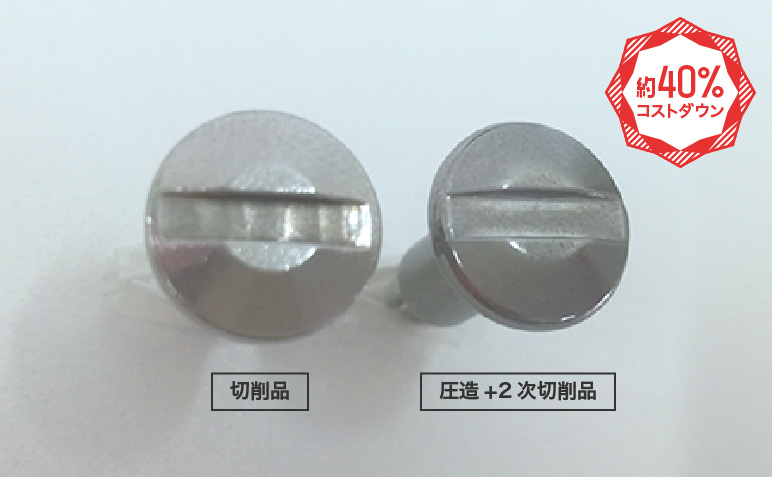

切削→圧造+2次切削への工法転換

Before

メーカーA社様の事例

消費者の目に見える位置、手に直接触れる箇所にある部品であり、美観が求められると共に少しのバリも不可な製品。

圧造加工のみでの製作が難しいため、すべて切削加工で製作していた。

After

「圧造+2次切削+ねじ転造」への工法転換をご提案。

本来圧造のみでは製作不可である製品も、少しの工夫により圧造で製作でき、コスト削減(製作時間短縮、材料ロス削減)できます。さらに、切削品ではやむを得ず発生していた上部コイン溝の切削跡が、圧造品では発生しなくなったため、美観も向上しました。

【提案事例2】

Before

機器メーカーB社様の事例。チタン製端子部品。

現行流動品の立ち上げ時には数が少数であったことから、切削加工品でスタートしたが、数が増えた今でも切削で製作していた。また、お客様社内で、チタン材は圧造化に不向きではないかという認識があった。

After

鉄、ステンレスのみでなく、難材料でも圧造化の豊富な実績があります。

圧造では、一回の製造ロットがどうしても大きくなってしまいますが、出荷ロットについて柔軟な対応が可能です。

【提案事例3】

Before

機械メーカーC社様の事例。

従来、ステンレス板材からマシニングによる削り加工で製作していたが、複雑形状のため時間がかかりコスト高となっていた。また、シャフト等の他部品と干渉する箇所には厳しい公差が設けられていたため、切削加工での製作だった。

After

「ロストワックス」への工法転換をご提案。

精密鋳造により、複雑形状を一発で形づくることができます。

その後、孔径公差など必要な寸法のみ切削を加えることで、コストダウンを実現できました。また、組立品の一体化や、溶接品の一体化によるコストダウンが可能です。この場合、製造工数削減と、部品点数削減による管理コスト削減、の両方の効果があります。弱点としては、精度や粗さが厳しいものには向きません。また、納期がかかります。

多様な工法でのお見積り展開

依頼内容

メーカーD社様の事例。アルミ製品。

・3点の部品をボルト留めする見積図面を頂いた。

お客様からは、すべての切削加工で仕上げ後、組む内容でお話を頂いたが、コストダウンできる余地があれば、検討して欲しい旨ご依頼があった。

当社での検討

工法を総合的に検討し、ご提案。

ボルトを使わず、ロストワックスやダイカスト、焼結で一体成型の可能性を調査しました。

一体成型は難しかったものの、検討の結果、①ダイカストで成形後、二次切削、組立する工法と、②すべて切削加工後、組立する工法で製作できることが分かり、お客様に2つの選択肢から選んで頂きました。

貴社が多種多様な検討をする手間を、弊社が代行致します。

ボルト留めのほか、溶接や止め輪を使った取り付け等の多彩な対応が可能です。